Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-12-03 Origen:Sitio

Los mezcladores Sigma son vitales en industrias como la alimentaria, la farmacéutica y la química. Mezclan eficientemente materiales de alta viscosidad, pero elegir el tamaño y la capacidad adecuados puede resultar un desafío. En este artículo, exploraremos los factores clave que afectan la selección de su mezclador Sigma. Aprenderá cómo hacer coincidir el tamaño del mezclador con el tamaño de su lote, las propiedades del material y las necesidades de producción. Al final, estará equipado para tomar una decisión informada y optimizar su proceso de producción.

Consideraciones sobre el tamaño del lote : Haga coincidir el tamaño del mezclador con el volumen de lote típico, asegurándose de que funcione al 60%-70% de su capacidad para un rendimiento óptimo.

Propiedades del material : elija un mezclador que pueda manejar la viscosidad, abrasividad y composición química específicas de sus materiales.

Costo versus eficiencia : Equilibre el costo inicial del mezclador Sigma con ahorros a largo plazo gracias a la eficiencia energética, la reducción del mantenimiento y la mejora de la calidad de la mezcla.

Personalización y características : explore características adicionales como sistemas de control de temperatura, automatización y mecanismos de descarga personalizables para mejorar su proceso de mezcla.

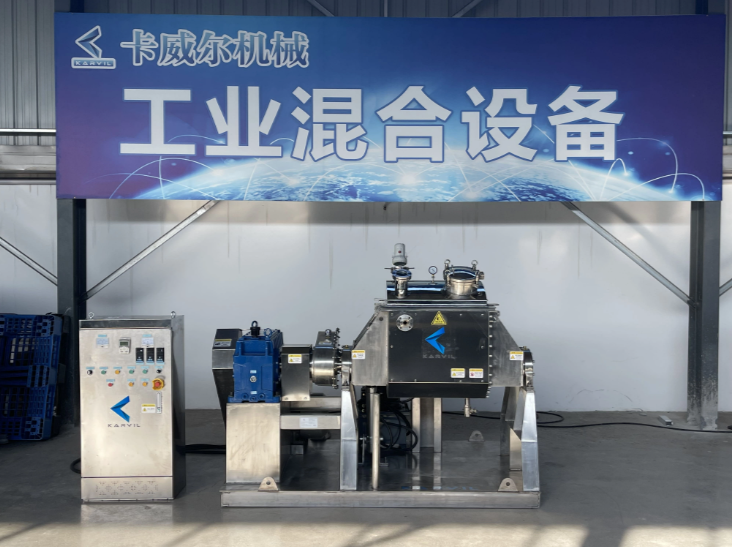

Soporte y posventa : elija un fabricante confiable, como Karvil Machinery, que ofrezca un sólido soporte al cliente, capacitación y repuestos fácilmente disponibles.

Una mezcladora Sigma es una máquina mezcladora especializada que utiliza dos cuchillas contrarrotativas en forma de Z. Estas cuchillas trabajan al unísono para amasar, cortar y doblar materiales de alta viscosidad, como caucho, adhesivos y pastas, para crear una mezcla homogénea. El mezclador funciona dentro de una cámara cilíndrica, que a menudo tiene una camisa para calentar o enfriar. Esta configuración hace que los mezcladores Sigma sean ideales para procesar materiales gruesos que requieren altas fuerzas de corte para lograr una mezcla uniforme.

La función principal de la mezcladora Sigma es manipular materiales que son difíciles de mezclar con máquinas tradicionales. El movimiento contrarrotativo de las cuchillas garantiza que los materiales se mezclen completamente sin dejar zonas sin mezclar. A medida que las cuchillas giran, estiran, doblan y comprimen los materiales repetidamente, asegurando una distribución uniforme de los ingredientes. El diseño robusto del mezclador Sigma lo hace ideal para aplicaciones industriales de servicio pesado, donde la eficiencia de la mezcla y la consistencia del producto son fundamentales.

Los mezcladores Sigma vienen en diferentes configuraciones, siendo los más comunes los mezcladores tipo Z y los mezcladores de doble hélice. Las mezcladoras tipo Z se utilizan ampliamente en industrias que requieren una mezcla de alto cizallamiento, como en la producción de adhesivos, compuestos de caucho y masas alimentarias. Los mezcladores de doble hélice, por otro lado, utilizan dos palas helicoidales que giran en direcciones opuestas. Esta configuración se utiliza normalmente en industrias donde se requiere una mezcla más suave, como la producción farmacéutica y de alimentos.

Además de estos modelos estándar, algunas mezcladoras Sigma están equipadas con sistemas de vacío para eliminar el aire de la mezcla. Esta característica es beneficiosa para materiales sensibles al aire, ya que ayuda a prevenir la introducción de bolsas de aire y garantiza una mezcla uniforme. Otros modelos avanzados vienen con camisas de control de temperatura que pueden calentar o enfriar los materiales a medida que se mezclan. Estas opciones brindan flexibilidad adicional y pueden ser esenciales para ciertas aplicaciones, como la producción de formulaciones químicas sensibles o productos alimenticios que requieren un control preciso de la temperatura.

El tamaño del lote es uno de los factores más importantes a la hora de seleccionar el tamaño de una mezcladora Sigma. Para una mezcla eficiente, el mezclador debe ser capaz de manejar el tamaño de lote típico sin estar sobrecargado o subcargado. Normalmente, el mezclador debe contener entre el 60 % y el 70 % de su capacidad total para permitir un espacio de mezcla adecuado. Esto asegura que los materiales se muevan libremente dentro de la cámara, permitiendo que las cuchillas funcionen de manera efectiva.

Para operaciones de menor escala, puede ser suficiente un mezclador Sigma con una capacidad que oscila entre 1 y 10 litros. Sin embargo, las operaciones más grandes, como las de las industrias química o del caucho, pueden requerir mezcladores con capacidades que van desde 500 litros hasta varios miles de litros. También es esencial considerar la escalabilidad futura. Si se espera que su volumen de producción aumente, elegir un modelo un poco más grande puede ayudar a adaptarse al crecimiento futuro sin requerir una actualización inmediata.

Las propiedades de los materiales que se mezclan influirán significativamente en el tamaño y diseño del mezclador Sigma que elija. Para materiales de alta viscosidad como adhesivos y caucho, es necesaria una batidora más grande con un motor más potente y palas reforzadas. Estos materiales requieren más torque para mezclarse adecuadamente y el mezclador debe tener la capacidad de generar las fuerzas de corte requeridas.

La composición química y la abrasividad de los materiales también influyen en la elección del mezclador adecuado. Por ejemplo, los materiales altamente corrosivos, como ácidos o productos químicos, requieren mezcladores fabricados con materiales resistentes a la corrosión como el acero inoxidable. Karvil Machinery ofrece mezcladores Sigma fabricados con acero inoxidable SS304 y SS316, que son ideales para manipular materiales corrosivos en industrias como la farmacéutica y la de procesamiento de alimentos.

Antes de seleccionar un mezclador Sigma, es fundamental evaluar el espacio disponible en sus instalaciones para su instalación. Los mezcladores Sigma vienen en una variedad de tamaños, desde pequeñas unidades a escala de laboratorio hasta grandes máquinas industriales. Es crucial asegurarse de que el mezclador seleccionado encaje en su línea de producción y, al mismo tiempo, deje espacio para cualquier equipo auxiliar necesario, como sistemas de alimentación y transportadores.

El tamaño del mezclador Sigma variará según su capacidad y configuración. Hay modelos compactos con un tamaño más pequeño disponibles para laboratorios y operaciones más pequeñas. Los mezcladores industriales más grandes, especialmente aquellos con capacidades superiores a 500 litros, requieren más espacio para una instalación y funcionamiento adecuados. La consideración del espacio disponible le ayudará a evitar modificaciones costosas en el diseño de sus instalaciones.

Es fundamental hacer coincidir la capacidad de su mezcladora con el tamaño de lote típico requerido para su proceso de producción. Un mezclador Sigma debe funcionar al 60%-70% de su capacidad total para una mezcla óptima. Por ejemplo, si el tamaño de lote típico es de 300 litros, una mezcladora Sigma de 500 litros sería ideal, ya que dejaría suficiente espacio para que los materiales se movieran libremente durante el proceso de mezcla.

El uso de una mezcladora que sea demasiado pequeña para el tamaño de su lote generará ineficiencias, ya que es posible que el material no se mezcle uniformemente. Por el contrario, una batidora que sea demasiado grande para sus necesidades puede generar un desperdicio de energía y un aumento de los costos operativos. Seleccionar el tamaño de mezclador adecuado garantiza que su proceso de mezcla siga siendo eficiente, consistente y rentable.

Al seleccionar una mezcladora Sigma, es esencial considerar las necesidades de producción actuales y futuras. Los mezcladores más pequeños, que van desde 1 litro hasta 10 litros, son ideales para operaciones a pequeña escala o de laboratorio donde la precisión es más importante que el volumen. Sin embargo, para operaciones industriales más grandes, normalmente se requieren mezcladores con capacidades entre 100L y 5000L.

Si su negocio se está expandiendo, puede que valga la pena optar por una batidora de gama media (por ejemplo, de 100 litros a 500 litros) que pueda satisfacer las necesidades actuales y dejar espacio para el crecimiento futuro. Para entornos de producción continua y de gran volumen, son más adecuadas las mezcladoras más grandes con capacidades superiores a 1000 litros. Karvil Machinery ofrece modelos de hasta 5000 L, lo que brinda una variedad de opciones para atender a diferentes escalas de producción.

Otra consideración clave al seleccionar una mezcladora Sigma es si su proceso de producción es continuo o por lotes. Los mezcladores por lotes son adecuados para procesos en los que los materiales se mezclan en cantidades discretas, como en la producción de alimentos o farmacéutica. Estas mezcladoras son ideales para operaciones que no requieren una producción continua.

Por otro lado, los mezcladores continuos están diseñados para entornos de producción de gran volumen, donde los materiales se mezclan continuamente. Estos mezcladores se utilizan a menudo en industrias como la del caucho, la química y los adhesivos, donde es necesario procesar grandes volúmenes de material sin interrupción. Los mezcladores Sigma de flujo continuo de Karvil están diseñados para manejar una producción de gran volumen y al mismo tiempo garantizar una mezcla consistente y eficiente.

Cuando se mezclan materiales de alta viscosidad como adhesivos, compuestos de caucho o pastas, es necesaria una mezcladora Sigma de mayor capacidad y motor más potente. Estos materiales requieren un torque más alto para asegurar una mezcla adecuada, y el mezclador debe estar equipado con paletas fuertes capaces de generar las fuerzas de corte requeridas.

La potencia del motor necesaria para materiales de alta viscosidad suele oscilar entre 15 y 30 kW por 100 litros, según el tamaño del mezclador. Karvil Machinery proporciona mezcladores Sigma con diferentes capacidades de motor para adaptarse a diferentes tipos de materiales, lo que garantiza que incluso las aplicaciones más exigentes se manejen de manera eficiente.

Para materiales de menor viscosidad, como polvos o líquidos, puede ser suficiente un mezclador Sigma más pequeño con un motor menos potente. Si bien los materiales de baja viscosidad no requieren el mismo nivel de fuerza de corte, sigue siendo esencial mantener una acción de mezcla constante para garantizar la uniformidad.

El ajuste de la velocidad y la potencia del motor permite que la mezcladora maneje diferentes viscosidades de materiales de manera eficiente, lo que garantiza una mezcla de alta calidad sin un consumo excesivo de energía. Los mezcladores Sigma equipados con variadores de frecuencia (VFD) pueden optimizar el uso de energía, ajustando la velocidad según sea necesario en función de la viscosidad del material.

Si bien el costo inicial de una mezcladora Sigma puede variar significativamente según su tamaño y características, es importante considerar el valor de la inversión a largo plazo. Los mezcladores más grandes con funciones avanzadas, como controles PLC y camisas de calefacción/refrigeración, tienen un costo inicial más alto. Sin embargo, estas características a menudo resultan en ahorros a largo plazo a través de una mayor eficiencia, un mantenimiento reducido y una mejor calidad del producto.

Para empresas con un presupuesto más ajustado, las batidoras más pequeñas o los modelos básicos pueden resultar más asequibles a corto plazo. Sin embargo, optar por un modelo de gama alta con funciones de ahorro de energía y controles automatizados puede proporcionar un mejor valor a largo plazo al reducir los costos operativos y el tiempo de inactividad.

El material utilizado para construir el mezclador Sigma afecta significativamente su costo total. Los modelos de acero inoxidable, como los fabricados con SS304 o SS316, ofrecen una resistencia a la corrosión y durabilidad superiores. Estos modelos son ideales para industrias como la farmacéutica y la de procesamiento de alimentos, donde la higiene y la protección de los materiales son fundamentales.

Los mezcladores de acero al carbono son más asequibles, pero es posible que no ofrezcan el mismo nivel de protección contra materiales corrosivos. Si su producción implica sustancias altamente abrasivas o corrosivas, invertir en un modelo de acero inoxidable puede resultar más rentable a largo plazo.

Elegir un mezclador Sigma con un diseño que minimice el tiempo de inactividad y el mantenimiento es crucial para la rentabilidad. Optar por modelos con componentes modulares y piezas fáciles de reemplazar puede reducir significativamente los costos de mantenimiento a largo plazo. Además, los mezcladores con motores energéticamente eficientes y controles de automatización pueden reducir el consumo de energía y los gastos operativos.

Karvil Machinery ofrece mezcladores Sigma con funciones de ahorro de energía, como variadores de frecuencia (VFD), que optimizan la velocidad del motor y el consumo de energía, reduciendo los costos generales de energía.

Los mezcladores Sigma pueden equiparse con una variedad de características adicionales para optimizar el proceso de mezcla. Los sistemas de control de temperatura, como camisas de calefacción y refrigeración, son esenciales para procesar materiales sensibles al calor. Estas chaquetas ayudan a mantener una temperatura constante durante todo el proceso de mezcla, asegurando la uniformidad y evitando la degradación del producto.

Los mezcladores Sigma de Karvil se pueden personalizar con estos sistemas de control de temperatura para adaptarse a una variedad de requisitos de producción. Ya sea que necesite un calentamiento preciso para reacciones químicas o un enfriamiento para productos alimenticios sensibles, las funciones personalizadas pueden ayudarlo a lograr los resultados deseados.

La integración de funciones de automatización como sistemas PLC y variadores de frecuencia (VFD) permite un control preciso sobre el proceso de mezcla. Estas características mejoran la eficiencia al automatizar los ajustes de velocidad, los tiempos de mezcla y los ajustes de temperatura. La automatización también reduce la necesidad de intervención manual, lo que lleva a operaciones más seguras y consistentes.

Los mezcladores Sigma de Karvil vienen con opciones de automatización avanzadas que pueden adaptarse a sus necesidades de producción específicas, ayudándole a lograr una mayor precisión y menores costos de mano de obra.

Al seleccionar una mezcladora Sigma, considere el mecanismo de descarga que funcionará mejor para sus materiales. Los mecanismos de descarga de tornillo o de inclinación hidráulica son opciones comunes, cada uno de ellos adecuado para diferentes consistencias de materiales. Por ejemplo, las pastas espesas pueden requerir un sistema de descarga de tornillo para facilitar la descarga, mientras que los materiales líquidos pueden beneficiarse de un mecanismo de inclinación.

Karvil ofrece opciones de descarga personalizables, incluidos sistemas de descarga de tornillo y diseños de inclinación hidráulica, para garantizar una integración perfecta en su flujo de trabajo de producción.

Elegir un fabricante confiable es fundamental a la hora de adquirir una batidora Sigma. Una marca de renombre como Karvil Machinery ofrece una sólida atención al cliente, disponibilidad de repuestos y servicios de capacitación para garantizar que su mezclador funcione al máximo rendimiento. Con años de experiencia en la industria, Karvil brinda soluciones personalizadas y asesoramiento experto para ayudarlo a seleccionar el mezclador adecuado para sus necesidades.

Las garantías y los contratos de servicio brindan tranquilidad y garantizan que su inversión esté protegida. Una buena garantía cubre reparaciones, reemplazo de piezas y soporte para la resolución de problemas, minimizando el tiempo de inactividad y los costos de mantenimiento. Los mezcladores Sigma de Karvil vienen con garantías integrales y soporte posventa, lo que garantiza que su línea de producción funcione sin problemas durante años.

Elegir el tamaño y la capacidad correctos del mezclador Sigma es esencial para optimizar su proceso de producción. Al evaluar factores como el tamaño del lote, las propiedades del material y las necesidades de producción, podrá seleccionar la mezcladora perfecta para su negocio. Invertir en mezcladores Sigma personalizables y de alta calidad con características como automatización y control de temperatura garantiza una mejor consistencia y calidad del producto.

KARVIL ofrece una gama de mezcladores Sigma que se adaptan a varias escalas de producción. Sus diseños personalizables y funciones avanzadas brindan valor a largo plazo y ayudan a las empresas a mantenerse eficientes y adaptables. Con la orientación experta de KARVIL, podrá seleccionar con confianza la mejor solución para sus necesidades.

R: Una mezcladora Sigma es una máquina que se utiliza para mezclar materiales de alta viscosidad. Cuenta con dos cuchillas contrarrotativas en forma de Z que cortan y amasan los materiales para lograr una mezcla uniforme.

R: Para elegir el mezclador Sigma adecuado, evalúe el tamaño de su lote, la viscosidad del material y el volumen de producción. Haga coincidir la capacidad del mezclador para manejar entre el 60% y el 70% del lote total para obtener un rendimiento óptimo.

R: Los mezcladores Sigma más grandes permiten lotes más grandes, una mezcla más eficiente y escalabilidad para las crecientes necesidades de producción, lo que garantiza una calidad constante del producto.

R: Los materiales de alta viscosidad requieren un mezclador Sigma más potente con paletas más fuertes, mientras que los materiales de menor viscosidad se pueden mezclar eficazmente con modelos más pequeños y menos potentes.

R: Sí, los mezcladores Sigma se pueden personalizar con características como control de temperatura, sistemas automatizados y distintos diseños de cuchillas para cumplir con requisitos de producción específicos.

Karvil tiene un equipo técnico profesional dedicado a la investigación, el diseño y la fabricación de mezcladores Sigma y mezcladores de cintas . Nuestro equipo ya se ha vendido a más de 50 países y diversas industrias en todo el mundo.